【顧客事例:現代重工業様】3Dによる構造設計プロセスの革新の取り組み

NAPA Steelの導入により、設計者がより機敏で洗練されたプラットフォームで共同作業を行うことで、設計プロセスを効率化します。

(写真下)提供:現代重工業

Background:背景と概要

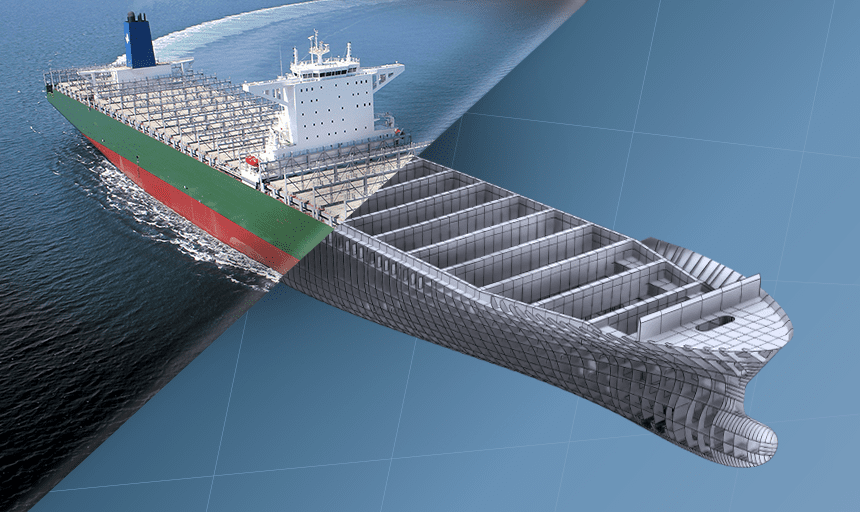

2016年、世界最大の造船所である現代重工業(HHI)社は、3Dモデルに基づく船舶構造設計ツールであるNAPA Steelを構造設計部門に導入しました。 これはHHI社にとってパラダイムシフトであり、2D図面ベースのプロセスからの移行を促進するものでした。NAPA 3D構造モデリングの直感的な操作性により、ユーザーは船舶全体に対して1つの柔軟な3Dモデルを作成することができました。HHI社は、船級協会の規則チェック、承認図面の作成、FEモデルの作成、重量計算、その他多くの業務など、構造設計プロセス全体で、これらの3Dモデルを活用しました。

NAPA 3Dモデルと構造設計の各種データや図面を連携させることで、設計品質が向上するとともに、共通情報の共有化や更新作業の簡素化により、人的エラーの発生確率が減少しました。

Challenge:課題

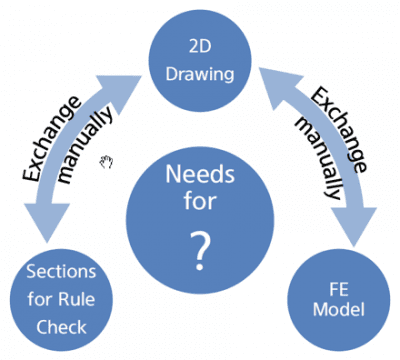

それ以前のHHI社の設計プロセスは、従来的な2Dアプローチに基づいていました。このアプローチでは、2D図面が異なる関係者間の情報共有の中心的役割を果たしていました。例えば、規則チェックやFEモデルの担当者間の手作業による情報交換を、2D図面が仲介していました。

Traditional 2D process

このプロセスは親しまれ、長年の実績がありました。しかし2016年、HHI社は、世界中の他の多くの造船会社と同様に、変化する規制や進化する船主要求に応じるために、まったく新しい船の設計を行い、設計プロセスを一新しなければならない状況に直面しました。そのためには、より高度な設計ソフトウェアが必要となりました。

NAPA solution:NAPAによる解決策

長い評価期間を経て、 NAPA Steel は大きなメリットをもたらしました。

1つの統合されたデータベース

- 重量、塗装面積、溶接の長さなど、あらゆる船体情報を含む

- すべてのユーザーが同じ情報を利用できる

- FEモデルと船級ソフト用の入力データの抽出が容易である

- 承認図面の作成が容易である

柔軟なモデル

- 設計パラメータ、船型、フレーム間隔、主要部材を簡単に変更できる

- 最適な船体構造の設計のための設計案を素早く検討できる

情報共有

- 他部署での3Dデータの利用が可能である(詳細設計、艤装設計など )

- 複雑な構造を直感的に理解できる3Dビューワ

設計プロセスへの対応

- 柔軟な設計ツールにより、契約前の段階で3Dモデルの作成が可能である

- 船の契約交渉時に、重量推定などに活用できる

Results:成果

2016年に実施されて以来、NAPAとHHI社は常に設計プロセスを見直し、改善し、NAPAの最も効果的な使用方法を共同で模索してきました。その結果、目覚ましい成果が得られました。

HHI社は、新造船プロジェクトにおいて、FEM、図面作成、船級計算にかかる貴重な設計工数を削減することができました。

具体的には、DNVの規則算式ソフトのための形状、板、骨材などの情報は、NAPAに切り替える前はすべて手作業で入力する必要がありました。NAPA Steelを使用すると、NAPA Steelモデルから規則計算用の断面情報をほぼ自動的に、最小限の修正で作成することができるようになりました。

同様に、2D図面ベースのプロセスでは、設計者が設計変更に伴う重量変化を見積もることは困難でした。これが今ではNAPA Steelで簡単にできるようになりました。

また、図面間の不整合を、より早く正確に解決することで、作業の質も向上しました。更に、次の設計段階(詳細構造設計)に正確な設計情報を伝えることができ、詳細設計からの改善やフィードバックの反映が容易になったことも、NAPA Steelの効果です。

結果として、これによりHHI社は3Dモデルベースの承認の実現に大きく近づきました。この承認方法は、造船所、船級協会、ソフトウェア会社から、船舶設計に不可欠な進化であると認識されています。最近、NAPAがICCASに寄稿した論文によると、3Dモデリング、2D図面、ルール計算、直接強度計算といった異なる段階で設計作業が分断されていることに起因する特有の問題があることがわかりました。設計者は、修正が発生するたびに、すべての段階で修正を行う必要がありました。同様に、構造設計者は各段階で異なるソフトウェアを使用する必要がありました。そのため、作業量が増えるだけでなく、複数人で違うソフトを使い分けて作業をしなければなりませんでした。また、3D CADモデルと規則チェック用モデルの間に不一致が生じていました。つまりは、構造設計者がプロセス全体を把握できなくなり、設計全体の最適化が困難になっていました。

Conclusion:結論

結局のところ、3D設計と2D規則チェックを分業して進める従来的な方法は、船舶設計者による設計の可能性を制限してしまうことになります。それは設計プロセスに不必要な摩擦をもたらし、別々のチームが別々のソフトウェアを使って別々のモデルに取り組むというサイロ化した作業を助長します。船は3次元の物体であり、それに合わせて設計や評価を行う必要があります。そして、3Dモデルベースの承認への移行は、これをはるかに容易にします。

3DモデルをHHI社の設計プロセスに完全に統合し、さらなる効率化を実現するには、まだ長い道のりがあります。現在の3D設計プロセスにおける課題のひとつは、船級協会や船主など他のステークホルダーが依然として2D図面を使用していることだとHHI社は考えています。図面は、未だ船主や船級協会からの設計承認の基礎となるものであり、しばらくは3D設計プロセスの中にとどまることになります。HHI社とNAPAは、3Dから簡単に図面が作成できることに加え、まずは船級協会と協力して、3Dモデルに基づく完全な承認プロセスを確立することを目指します。

HHI社は、3D設計プロセスのパラダイムシフトを加速させていきます。今後の道筋は明確です。3Dモデルベースの構造設計を採用することで、大幅な時間短縮とエラーの減少を実現し、HHI社はより合理的で強固な設計プロセスへの道を歩んでいきます。

HHI社の事例の概要

Background :背景 と概要

HHI社は、さらに複雑化する船舶設計に対応するため、よりダイナミックで機動的な3Dモデリングツールを求めていました。3Dモデルに基づく船舶構造設計ツールであるNAPA Steelを導入することで、2D図面から3Dモデルベースへと、HHI社の船舶設計プロセスに革新をもたらしました。

Challenge:課題

HHI社の設計プロセスは、従来的な2Dアプローチに基づいていました。しかし、この方法では、複雑化する船舶設計に対する新たな市場ニーズを満たすことができなくなりました。ゆえに、より洗練された3D設計ソフトウェアが必要となりました。

Solution :解決策

NAPA Steelは大きなメリットをもたらしました。主な利点は、ひとつに統合されたデータベース、柔軟なモデル、そして情報の共有化です。NAPAとHHI社は、NAPAの最も効果的な使用方法を見つけるために、共同で設計プロセスを常に改善し続けています。

Conclusion :結論

NAPA Steelを導入したことで、HHIの設計プロセスが効率化され、貴重な設計工数の削減や、新造船プロジェクトにおけるFEM、構造図面、規則計算ソフト間のデータ不整合によるエラーの削減が実現しました。

お問合せ先:

NAPA Japan株式会社

T: 078 325 2160

E: japan@napa.fi